HDPE 압출 코팅 생산 라인의 응용

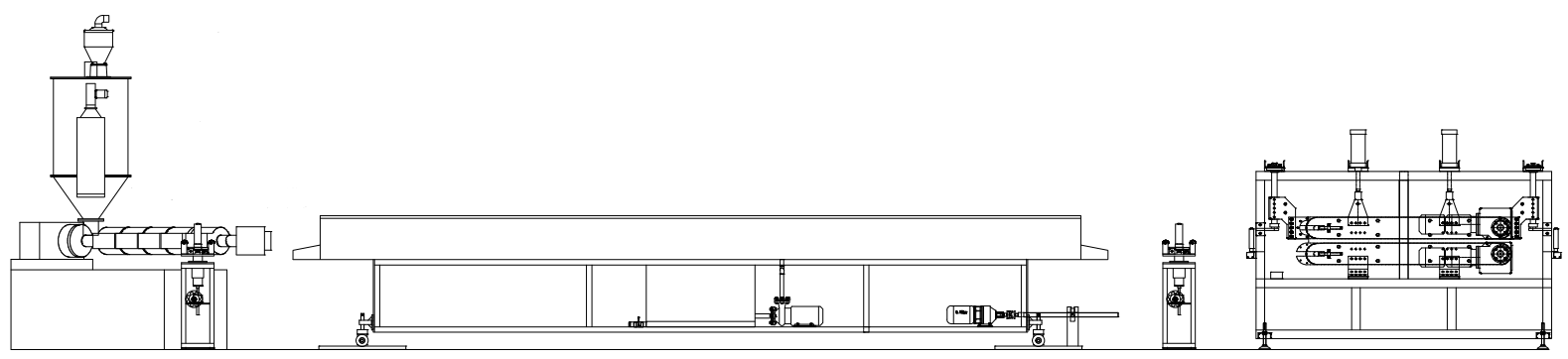

이 라인은 HDPE 펠릿 원자재를 전처리 및 용융 플라스티세이션을 통해 가공한 후, 용융된 HDPE를 기재(예: 탄소섬유 및 금속) 표면에 정밀하게 도포하도록 설계되었습니다. 성형, 냉각 및 인장 수송 후, HDPE 코팅 복합 부품을 연속적으로 생산합니다. 이는 기재 보호를 실현하고 코팅층이 균일하며 밀착도가 높고 안정적으로 형성되도록 보장함과 동시에 고효율의 연속 대량 생산을 달성합니다.

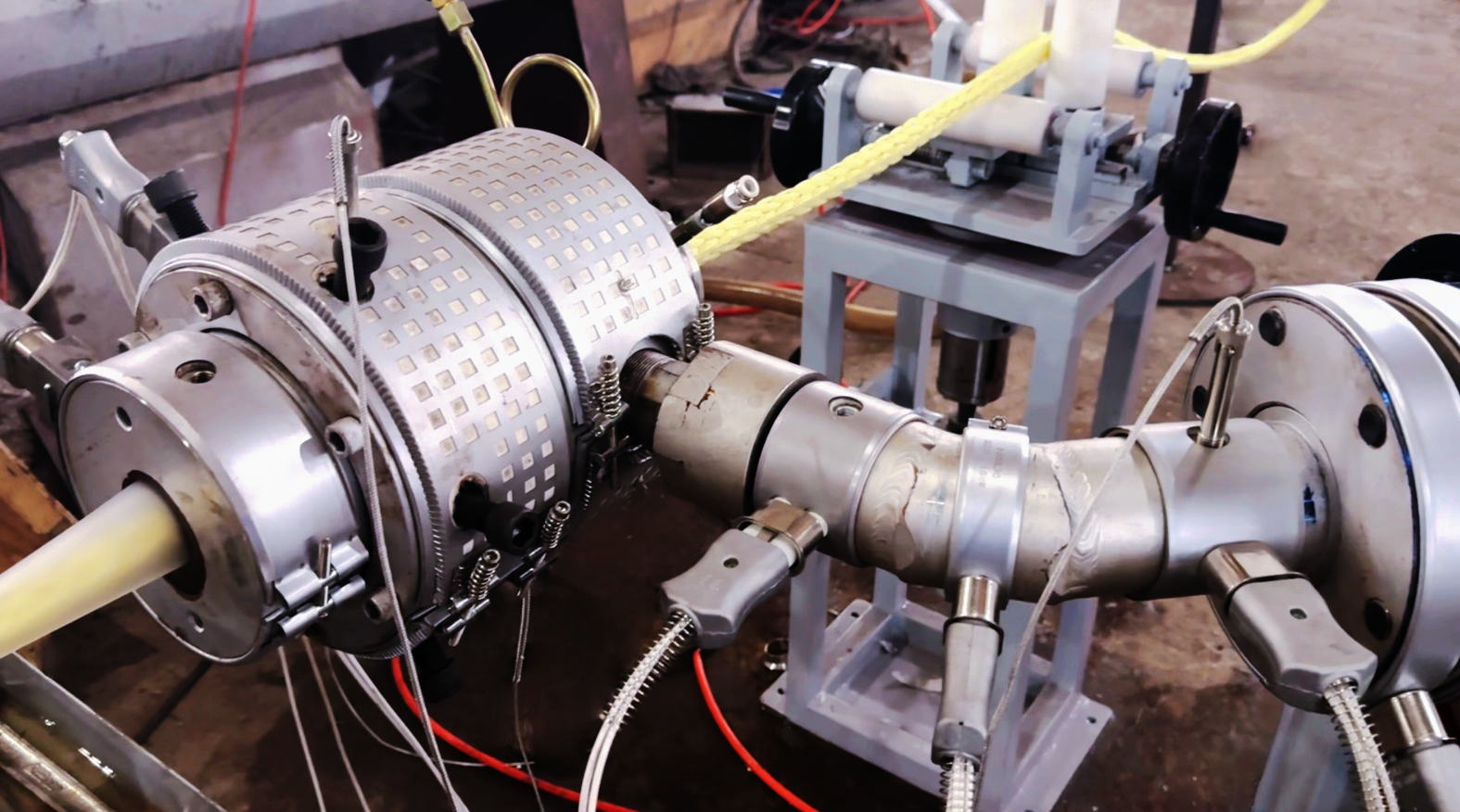

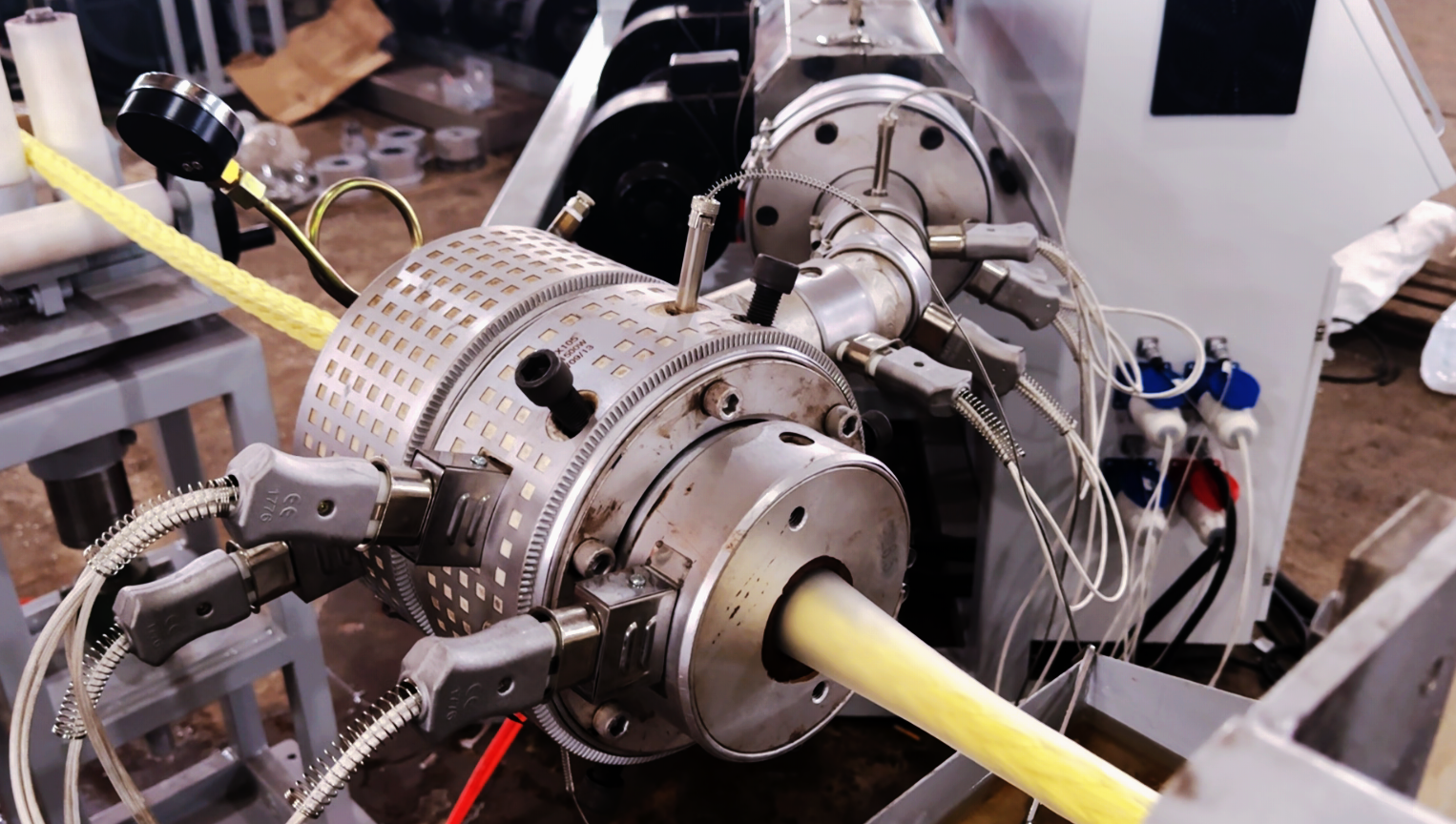

- 높은 성형 정밀도: 단축 압출기는 원료의 균일한 용융을 보장합니다. 특수 코팅 다이와 결합하여 HDPE 층이 균일한 두께와 밀착성, 우수한 접착 강도를 기재와 함께 갖도록 합니다.

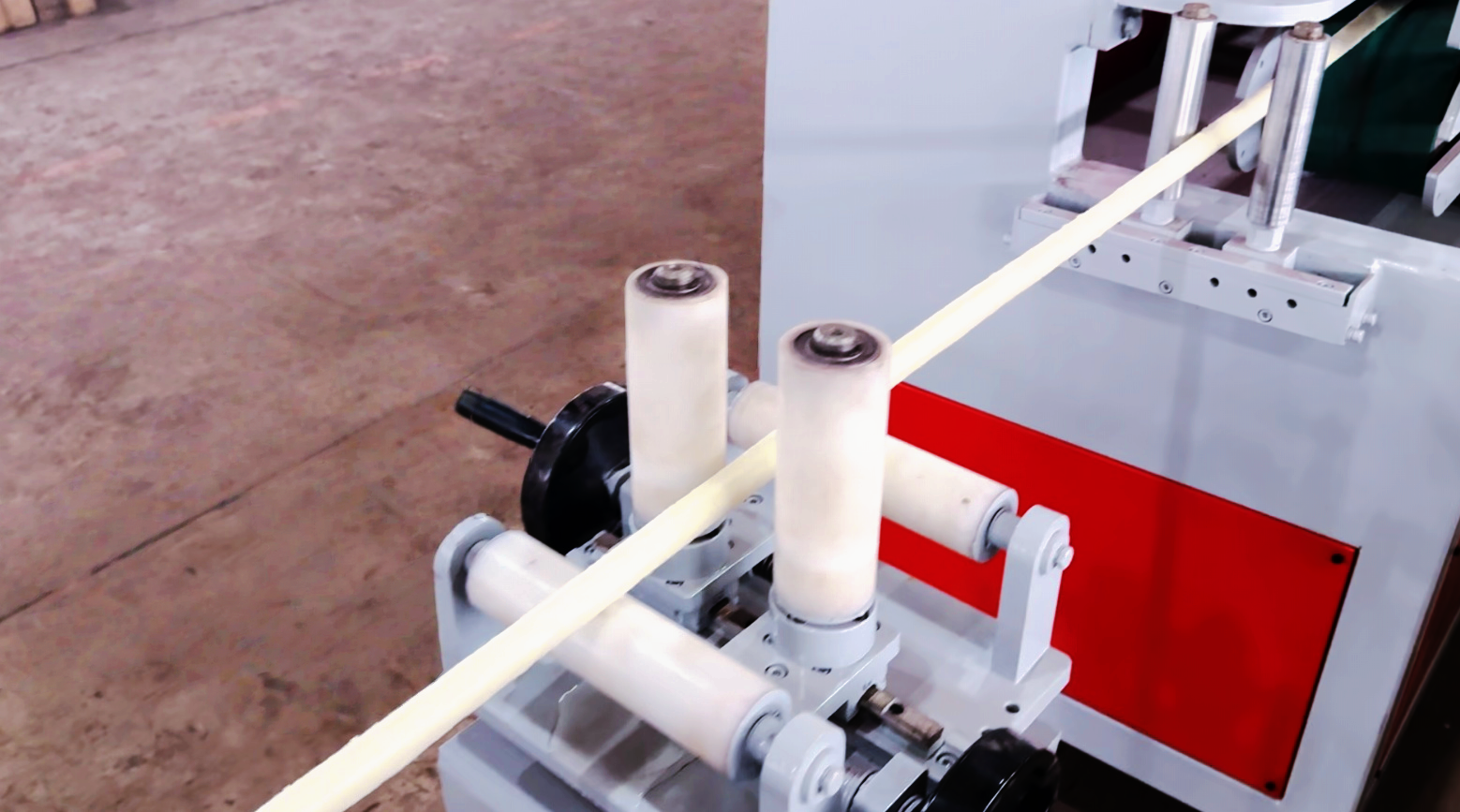

- 정밀한 기판 위치 조정: 버스바 스트레이너를 장착하여 기판의 이송 상태를 안정적으로 보정하고, 편차 및 휨을 방지함으로써 코팅 공정을 안정화하고 코팅 오차를 줄입니다.

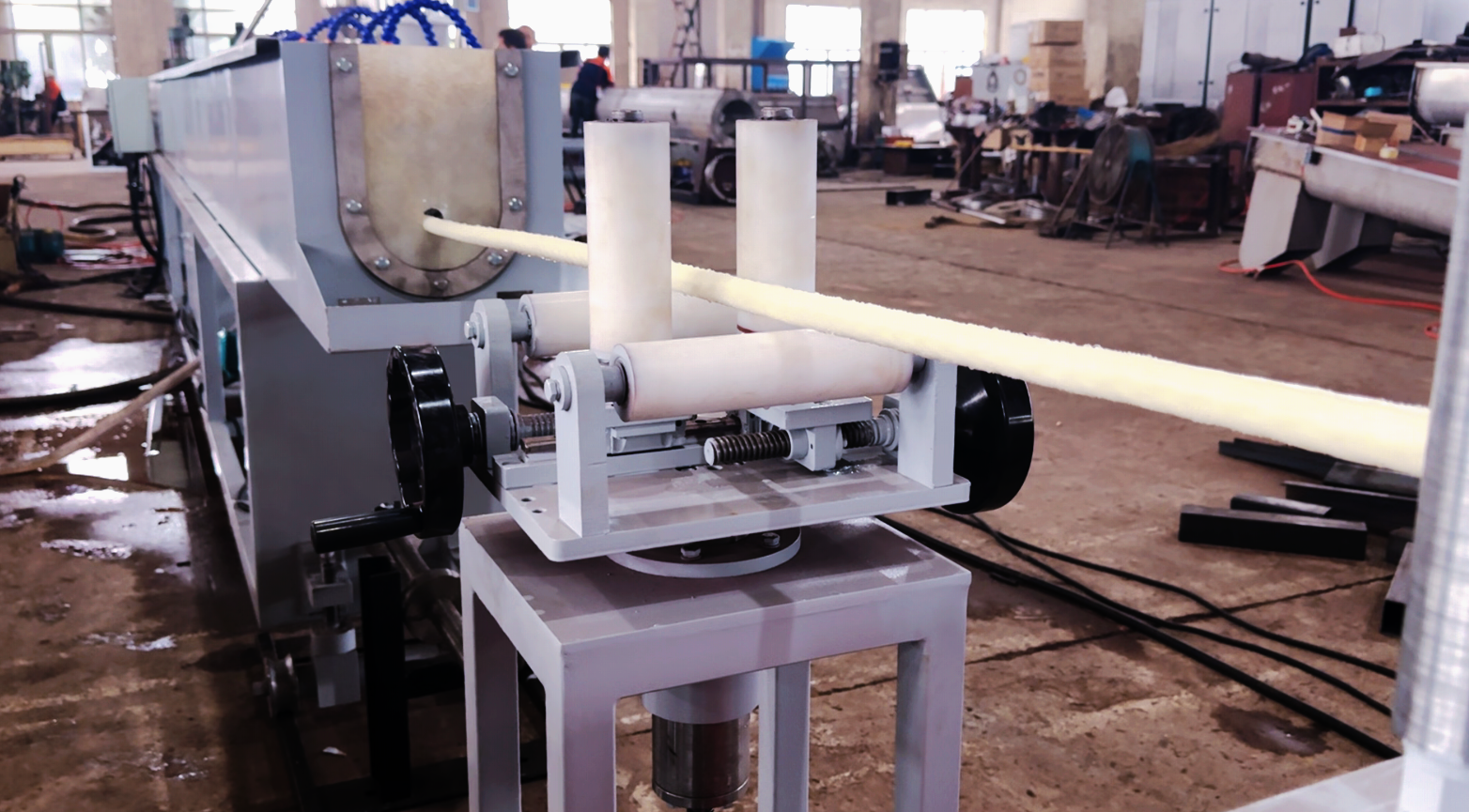

- 탁월한 성형 효과: 순환 냉각수를 통해 급속 냉각 및 성형이 가능하여 HDPE 코팅층의 경화 속도를 가속화하고, 안정적인 성형 치수를 보장하며 완제품의 외관과 사양 일관성을 확보합니다.

- 연속적이고 고효율: 원료 투입부터 완제품 인출까지 전 공정이 완전 자동화되어 연결됩니다. 인취 장치가 일원화된 리듬 제어를 제공하여 대량 연속 생산에 적합하며 고효율을 실현합니다.

- 광범위한 적용성: 탄소섬유 및 금속 등 다양한 기판과 호환되며 사전 설정된 형상에 따라 코팅을 완료할 수 있어 다양한 종류의 복합 부품 생산 요구사항을 충족합니다.